Наплавочный комплекс TRANSAMATIC для ремонта изношенных элементов верхнего строения пути автоматической электродуговой наплавкой

УДК 621.791.762.92:681.3.06

Инженер ГК "CTF"

При интенсивной эксплуатации железных дорог возникает проблема, связанная с ремонтом изнашиваемых элементов верхнего строения пути: рельсов, остряков и крестовин стрелочных переводов. Проблема решается двумя путями: 1 – заменой дефектных конструкций на новые; 2 – восстановлением изношенных элементов наплавкой. В большинстве случаев восстановление наплавкой экономически целесообразно, поскольку составляет 5-20% от затрат, связанных с заменой дефектных элементов.

До недавнего времени на отечественных железных дорогах при ремонте крестовин и концов рельсов применяется в основном ручная электродуговая наплавка штучным электродом (ЦНИИН-4, ЛЭЗ-4, НР-70), для ремонта рельсов имеющие дефекты в средней части (пробуксовки) используется газопорошковая наплавка самофлюсующимся порошковым сплавом. Газопорошковая наплавка не нашла широкого применения, и как следствие ремонт рельсов в средней части практически не производится. В последние годы на ремонтных предприятиях путевого хозяйства стали применяться технологии ремонта рельсов и крестовин методом механизированной электродуговой наплавки самозащитными порошковыми проволоками.

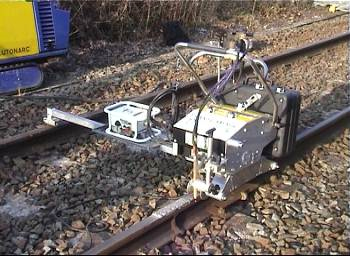

В настоящее время все большее распространение получает автоматическая электродуговая наплавка изношенных элементов верхнего строения пути сварочным роботом системы TRANLAMATIC с применением специальных самозащитных порошковых проволок марок TRANSLAMANGA и TRANSLAREIL производства французской фирмы CTF – SAURON. Оборудование системы TRANLAMATIC успешно эксплуатируется в Европе, Африке, Америке и в странах СНГ: России, Белоруссии, Украине, Грузии и Казахстане.

Система TRANLAMATIC учитывает особенности условий эксплуатации на сети железных дорог России. К этим особенностям можно отнести большую протяженность дистанций пути, высокую интенсивность движения на некоторых направлениях, недостаточную квалификацию персонала и др. Для удобства управления комплексом и программирования параметров сварки меню программы простое и на русском языке. Ввод и вывод исходных данных осуществляется посредством пульта дистанционного управления, данные вводятся с клавиатуры и отображаются на жидкокристаллическом экране.

Для обеспечения соответствия наплавочного оборудования предъявленным требованиям эксплуатации была произведена его модификация.

Так, производимые фирмой CTF – SAURON энергоагрегаты PLUTONARC 1314, PLUTONARC 1318, PLUTONARC 2005 и PLUTONARC 2107 дополнительно оборудовали розетками для подключения потребителя электрической энергии с 3-х фазным напряжением 220 В. Дело в том, что весь отечественный электрический путевой инструмент рассчитан на 3-х фазное напряжение 220 В, поэтому стандартные энергоагрегаты не рассчитаны на подключение данного оборудования.

В результате модернизации энергоагрегаты серии PLUTONARC способны обеспечивать электропитание различного оборудование применяемого при ремонте элементов верхнего строения пути: сварочное оборудование – 380 В, 3ф, ручного и станочного шлифовального оборудования 220/380 В, 3ф и 220 В, 1ф.

Специально для ОАО «РЖД» была разработана новая модель самоходного модуля TRANSHYDRO 600R. Для Европейский потребителей выпускатся 2 модели самоходных модулей: PLUTONARC 4051 – электрогенераторная установка 380 В, 3ф и 220 В, 1ф со встроенным инверторным источником сварочного тока и TRANSHYDRO 600S самоходная тележка. Отличительной особенность TRANSHYDRO 600R является то, что он сочетает в себе функции самоходной тележки и электрогенераторной установки. TRANSHYDRO 600R способен хранить и перевозить в своем кузове полный комплект оборудования (сварочный робот, источник сварочного тока, шлифовальное и измерительное оборудование, наплавочный материал, оборудование для подогрева рельсов и т.д.) необходимого для ремонта элементов верхнего строения пути автоматической наплавкой. Электрогенераторная установка способна обеспечивать электроснабжение сварочного и любого шлифовального оборудования.

Сварочный робот TRANSLAMATIC также подвергся модернизации. Конструкция и механическая часть удовлетворяют требованиям условий эксплуатации, поэтому они остались без изменений, а программное обеспечение было разработано новое в связи с тем, что стали, из которых изготавливают рельсы и крестовины стрелочных переводов, отличаются от европейских и характеризуются плохой свариваемостью.

При ремонте элементов верхнего строения пути наплавкой существуют трудности вызванные тем, что они изготавливаются из трудносвариваемых сталей. Крестовины стрелочных переводов изготавливаются из стали 110Г13Л (сталь Гадфильда), которая склонна к образованию горячих трещин, а рельсы и остряки стрелочных переводов изготавливаются из высокоуглеродистой рельсовой стали, склонной к образованию холодных трещин и хрупких закалочных структур (мартенсит, тростит, бейнит). Высокомарганцовистые стали не допускают перегрева при наплавке, высокоуглеродистые стали, наоборот, требуют предварительный подогрев.

Для наплавки элементов верхнего строения пути разработаны две основ-ные программы: «Автоматическая наплавка рельсов»; «Автоматическая наплавка крестовин». Интерфейс программирования наплавочного процесса русифицирован.

Наплавка дефектов рельсов в Европе производится следующим образом: сначала производится наплавка узкого шва по периметру дефекта (наплавка бордюра), а затем производится наплавка параллельными продольными (относительно оси рельса) валиками.

|  |

Проведенные металлографические исследования Российских объемнозакаленных рельсов Р65 наплавленных самозащитной порошковой проволокой TRANSLAMANGA с предварительным подогревом головки рельса до температуры 400 °С, показали, что при наплавке бордюра в околошовной зоне (ОШЗ) и зоне термического влияния (ЗТВ) образуются хрупкие закалочные структуры мартенсита и троостита. При наплавке головки рельса поверхности катания продольными валиками длинной более 70 мм в ОЩЗ и ЗТВ также образуются хрупкие закалочные структуры. Проведенные исследования показали, что при наплавке объемнозакаленных рельсов не целесообразно проводить наплавку бордюра, а саму наплавку необходимо выполнять поперечными валиками. Металлографические исследования рельсов наплавленных поперечными валиками, с температурой предварительного подогрева 400 °С показали, что в ОЩЗ и ЗТВ образуется структура сорбит закалки, которая по своим свойствам близка к структуре сорбит отпуска, которая свойственна объемнозакаленным рельсам.

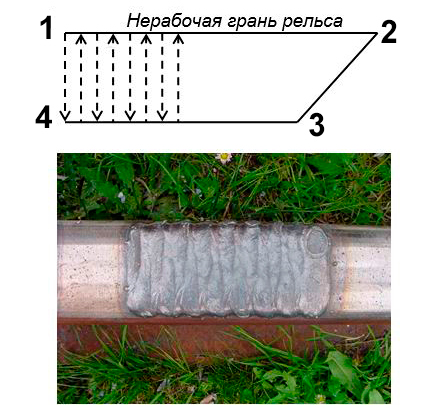

Рекомендуется производить наплавку в виде трапеции с углом 40-50 °, что колесо плавно перекатывалось с основного металла на наплавленный и наоборот. При этом наплавка должна начинаться и заканчиваться на нерабочей грани рельс. На рабочей грани запрещается начинать и заканчивать наплавку, чтобы исключить вероятность образования дефектов в металле в момент возбуждения и гашения дуги.

Наплавка крестовин стрелочных переводов в Европе выполняется двумя способами. Углеродистые крестовины наплавляются непрерывно поперечными швами, высокомарганцовистые крестовины наплавляются узкими одиночными швами, с чередование усовик, сердечник усовик, и т.д., при этом сердечник наплавляется V-образными валиками.

У нас не применяются углеродистые крестовины, следовательно, программа их наплавки не нужна.

При наплавке сердечника высокомарганцовистых крестовин швами в форме «V» существует вероятность перегрева металла в острие сердечника и как следствие образование горячих трещин.

Чтобы исключить перегрев металла крестовины наплавку следует производить узкими швами с чередованием усовик, сердечник, усовик и т.д., при этом на сердечник валики накладываются следующим в определенном порядке. Первый валик наплавляется на любой рабочей грани, второй валик наплавляется на другой, причем валик должен начинаться на первом шве. Третий и последующие швы наплавляются параллельно второму, начло каждого шва – первый валик, направление наплавки всех швов от острия серденика.

В связи с этим для наплавки высокомарганцовистых крестовин была разработана новая программа, которая соответствует вышеперечисленным требованиям.

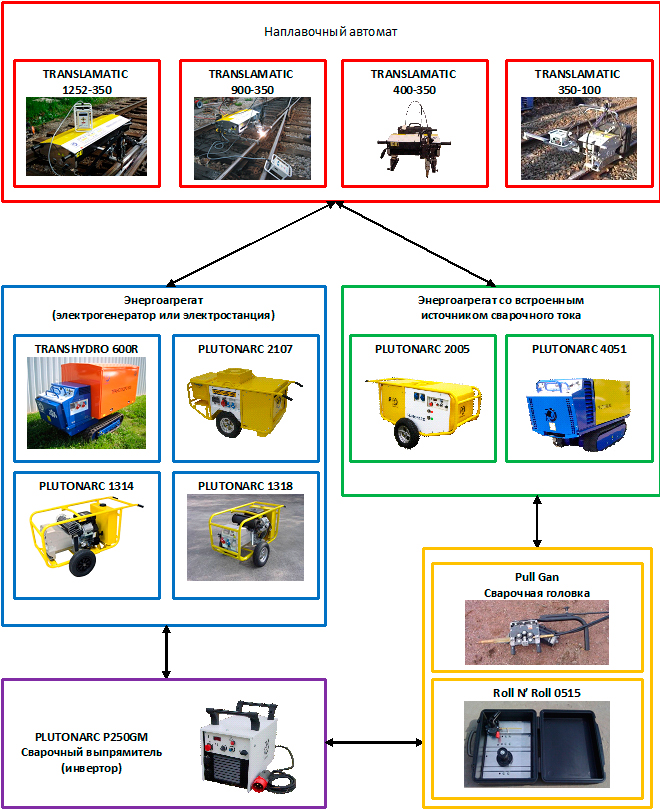

ОБОРУДОВАНИЕ АВТОМАТИЧЕСКОГО НАПЛАВОЧНОГО КОМПЛЕКСА

Комплекс оборудования для автоматической электродуговой наплавки состоит из:

- Наплавочный автомат TRANSLAMATIC;

- Инверторный источник сварочного тока PLUTONARC P250GM;

- Сварочная головка Pull Gun;

- Бокс для хранения и размотки проволоки в процессе сварки Roll N’ Roll 0515;

- Электрогенератор PLUTONARC;

- Самоходный модуль TRANSHYDRO 600.

Комплекс наплавочного оборудования характеризуется мобильностью и энергонезависимостью от наличия электрической сети.

Самоходные модули изготавливаются 2 видов:

- PLUTONARC 4051 электрогенераторная установка + инверторный источник сварочного тока;

- TRANSHYDRO 600R электрогенераторная установка + самоходная тележка

| PLUTONARC 4051 | TRANSHYDRO 600R |

|  |

|

3 фазы 400В, 50 Гц, 16кВА

1 фаза 230В, 50 Гц, 8кВА

Сварка электродом:

напряжение: 78 В;

ток: 70 до 250 A;

диаметр электрода 2,5 до 5 мм.

Автоматическая сварка:

напряжение: 10 до 32 В;

ток: 70 до 250 A;

порошковая проволока диаметром от 1 до 1,6 мм

|

3 фазы 400В, 50 Гц, 16кВА

3 фазы 230В, 50 Гц, 16кВА

1 фаза 230В, 50 Гц, 8кВА

Перевозка груза (оборудование наплавочного комплекса) массой до 600 кг.

|

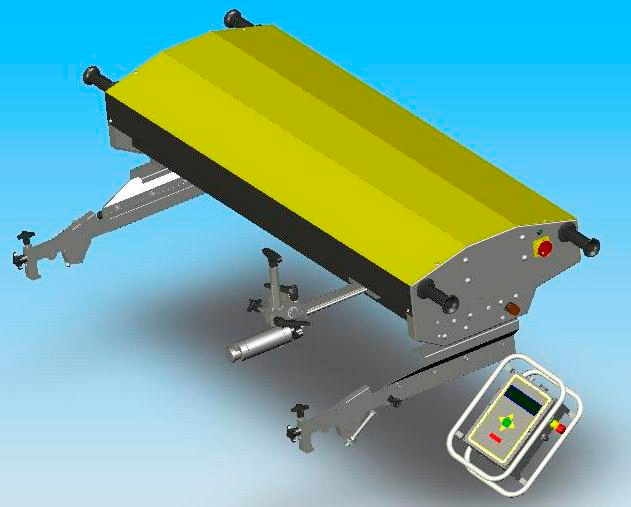

Производятся 4 основные модели наплавочных автоматов, которые имеют различные значения размеров наплавляемых поверхностей, характеризующиеся максимальным перемещением по осям Х и Y.

| TRANSLAMATIC 1252-350 | TRANSLAMATIC 900-350 |

| |

|

Х = 1250 мм

Y = 350 мм

|

Х = 900 мм

Y = 350 мм

|

|

TRANSLAMATIC 600-350

|

TRANSLAMATIC 350-100

|

|  |

|

Х = 600 мм

Y = 350 мм

|

Х = 350 мм

Y = 100 мм

|

Выпускаются 4 базовые модели энегоагрегатов, которые имеют различные характеристики выдаваемой электрической мощности.

Состав оборудования автоматического наплавочного комплекса может быть различным

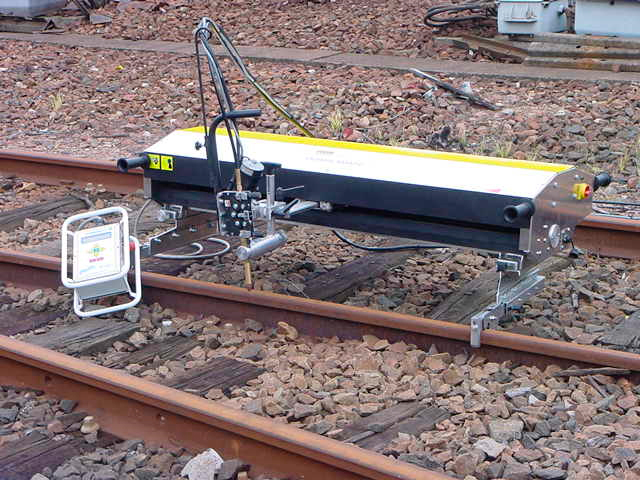

Наплавочный автомат TRANSLAMATIC - сварочный робот, предназначенный для ремонта элементов верхнего строения пути автоматической электродуговой наплавкой самозащитной порошковой проволокой.

Translamatic позволяет восстанавливать дефекты на:

- поверхности катания рельсов: концы рельсов, пробоксовки;

- боковых поверхностях рельсов;

- крестовинах стрелочных переводов: остряки и усовики.

Translamatic осуществляет перемещение сварочной головки по осям х и у. Совместное или раздельное перемещение по осям х и у позволяет выполнять наплавки различной формы.

Система translamatic состоит из 4-х модулей:

|

1) наплавочный робот TRANSLAMATIC, предназначен для перемещения сварочной головки по заданным координатам. Корпус робота изготовлен из пластмассы, алюминия и нержавеющей стали - удачное сочетание небольшого веса и устойчивости к работе при любых погодных условиях. Он обеспечивает механическое перемещение сварочной головки по осям Х и У. Он просто, быстро монтируется и разбирается.

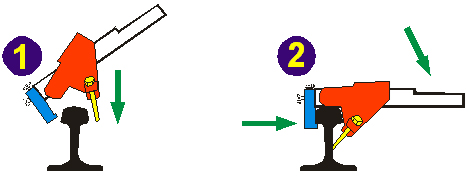

TRANSLAMATIC легким движением устанавливается на рельс. Две поддерживающие опоры позволяют, при помощи регулировки, изменять угол положения на рельсах различных типов. Зубчатые тиски и подвижные губки тисков способствуют установке аппарата на железнодорожных путях всех видов.

|

|

|

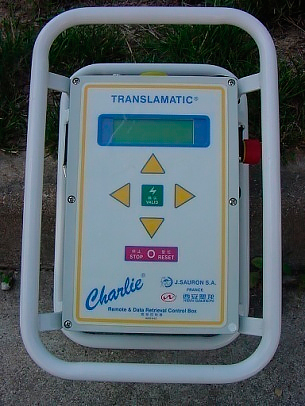

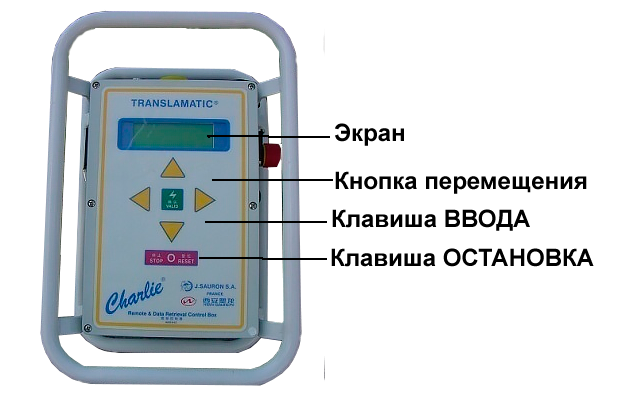

2) Блок управления Charlie предназначен для управления наплавочным роботом и программирования режимов сварки.

Charlie осуществляет автоматический контроль процесса наплавки. Charlie представляет собой корпус из поликарбоната, снабженный для диалога с оператором жидкокристаллическим дисплеем и клавиатурой из 6-ти клавиш под эластичной поликарбонатной пленкой. Он помещен в трубчатый каркас, на который наматывается 5 м армированного кабеля питания. Charlie предназначен для работы в полевых условиях при любых погодных условиях.

3°) сварочная головка Pull Gun предназначена для подачи сварочной проволоки. Головка состоит из длинного мундштука с естественным охлаждением, прикрепленного к моторредуктору, который с помощью 4-х роликов подает сварочную проволоку в зону сварки. Pull Gun крепится к штанге TRANSLAMATIC. В стандартной комплектации он приспособлен для наплавки самозащитной порошковой проволокой диаметром 1,6 мм. Pull Gun подключается к механизму подачи проволоки Roll N’ Roll 0515.

|  |

| 3°) сварочная головка Pull Gun предназначена для подачи сварочной проволоки. Головка состоит из длинного мундштука с естественным охлаждением, прикрепленного к моторредуктору, который с помощью 4-х роликов подает сварочную проволоку в зону сварки. Pull Gun крепится к штанге TRANSLAMATIC. В стандартной комплектации он приспособлен для наплавки самозащитной порошковой проволокой диаметром 1,6 мм. Pull Gun подключается к механизму подачи проволоки Roll N’ Roll 0515. |

|

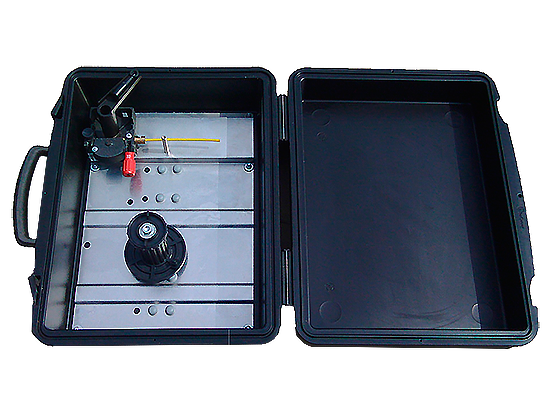

| 4°) Roll N’ Roll 0515 - бокс для хранения и размотки проволоки в процессе сварки. Он предназначен для ремонтных работ, производимых на железнодорожных путях.

Roll N’ Roll 0515 переносной компактный и легкий механизм в пластиковом корпусе. Диаметр кассеты с проволокой может достигать 300 мм, вес до 16 кг. Диаметр подаваемой проволоки: от 1,2 до 2,4 мм. |  |

Наплавочный робот TRANSLAMATIC оборудован специальными креплениями для установки, как на рельс, так и крестовину. Конструкция креплений позволяет быстро производить установку и снятие робота с пути.

|  |

|

TRANSLAMATIC вариант - рельс | TRANSLAMATIC

вариант - крестовина |

|

Движения для установки держателя в рабочее положение | |

| |

|

Установка TRANSLAMATIC на крестовину вариант - тиски | |

| |

Для наплавки рельсов и крестовин Блок управления CHARLIE имеет две основные программы.

Автоматический режим – Рельс. Программа предназначена для наплавки железнодорожных рельсов. Наплавка производится сплошной наплавкой поперечными валиками. Форма наплавки: прямоугольник, трапеция, треугольник.

Автоматический режим – Крестовина. Программа предназначена для наплавки высокомарганцовистых крестовин стрелочных переводов. Наплавка производится одиночными продольными валиками. Форма наплавки усовик – четырехугольник, сердечник – треугольник.

Основные параметры наплавки

Процесс восстановления элементов верхнего строения пути может выполняться с записью протокола о выполняемой наплавке. В Протокол наплавки заносятся следующие данные: место работ, кто проводит наплавку, дата, и т.д.

Ввод информации для Протокола наплавки производится перед программированием области наплавки.

Charlie позволяет скопировать Протокол наплавки для контроля качества проводимых работ. Charlie позволяет накапливать в своей внутренней памяти информацию 200 выполненных наплавках.

Память блока управления содержит данные протокола выполненных наплавок. Для контроля качества выполненных работ на персональный компьютер необходимо скопировать протокол наплавки на сменный носитель – ключ « USB ».

В процессе наплавке на дисплее блока управления отображается информация: число наплавленных швов и номер накладываемого валика.

Наличие функции протокола наплавки позволяет легко и рационально проводить контроль за ремонтируемыми участками в целях обеспечения высо-кого качества работ.

В случае, когда необходимо прервать на время процесс наплавки, необходимо использовать клавишу «СТОП» (reset) на блоке управления. Затем снять TRANSLAMATIC железнодорожных путей. Питание TRANSLAMATIC не выключать.

Для возобновления прерванного процесса наплавки TRANSLAMATIC устанавливается обратно на место, заранее отмеченное мелом.

Чтобы вновь запустить сварочный цикл, необходимо подтвердить «Начало цикла», при этом можно скорректировать положение сварочной головки на расстояние до 20 мм в любом направлении. При нажатии кнопки «ВВОД» сварочная головка отойдет на 20 мм, чтобы качественно переплавить кратер прерванного валика. Данная процедура продолжения заложена в программе.

Преимущества данной конструкции: удобный пульт управления; графический экран; всего шесть кнопок управления; удобство и быстрота программирования установки; отсутствие сварочной горелки.

Инверторный источник сварочного тока PLUTONARC P 250 GM

| PLUTONARC P 250 GM представляет собой многофункциональный источник постоянного сварочного тока инвертора типа с двумя характеристиками: падающая; жесткая. PLUTONARC P 250 GM позволяет осуществлять:

А - Ручную сварку типа «CC» (Constant Current - постоянный ток), покрытыми электродами (ММА); B - Ручную сварку типа «CС» - активный режим, с усилением тока на 30 %, покрытыми электродами (ММА); С - Механизированную сварку типа «CV» (Constant Voltage- постоянное напряжение) порошковой проволокой (Mig/Mag); D - Автоматическую сварку типа «CV» порошковой проволокой (Mig/Mag) с помощью оборудования TRANSLAMATIC. |

Источник сварочного тока PLUTONARC P 250 GM специально изготовлен таким образом, чтобы его можно было подключать как к трёхфазным сетям 400 В, 50 Гц, так и генераторным агрегатам фирмы CTF-Sauron, например, PLUTONARC 2107 или PLUTONARC 1314 или 1318.

Источник сварочного тока PLUTONARC P 250 GM поставляется в металлическом корпусе в виде двойного «П»: одна половина поддерживает внутренние устройства, другая представляет собой кожух. Этот корпус специально сделан гораздо большим, чем требуется, чтобы в случае сильного удара или повреждения корпуса повреждение внутренних устройств было сведено к минимуму.

Две удобно расположенные ручки позволяют не только переносить аппарат, но и наматывать на них кабель питания при переноске аппарата.

Источник сварочного тока PLUTONARC P 250 GM поставляется в металлическом корпусе в виде двойного «П»: одна половина поддерживает внутренние устройства, другая представляет собой кожух. Этот корпус специально сделан гораздо большим, чем требуется, чтобы в случае сильного удара или повреждения корпуса повреждение внутренних устройств было сведено к минимуму.

Две удобно расположенные ручки позволяют не только переносить аппарат, но и наматывать на них кабель питания при переноске аппарата.

Технические характеристики PLUTONARC P 250 GM

- Напряжение питания: трёхфазное 400 В, 50 Гц

- Потребляемая мощность при токе 350 А: 19,8 кВ•А

- Напряжение холостого хода Uxx:

- Режим CC (ММА): 93 В

- Режим CV (Mig/Mag): 12-34 В

- Диапазон регулирования сварочного тока: 3-350 А

- Вольтамперная характеристика:

- падающая

- жесткая

- Продолжительность включения:

- ПВ 100 % 250 А

- ПВ 60 % 300 А

- ПВ 35 % 350 А

- Степень защиты: IP 23

- Класс изоляции: H

- Базовый стандарт: EN 60974-1

- Длина 525 мм

- Ширина 300 мм

- Высота 390 мм

- Вес 29 кг.

Панель управления

| Позиция | Описание |

| 1 | Разъем подключения кабеля от наплавочного автомата TRANSLAMATIC или кабеля пульта дистанционного управления |

| 2 | Индикатор сварочного напряжения / тока |

| 3 | Регулировка сварочного напряжения в режиме CV (Mig/Mag) и регулировка сварочного тока в режиме CC (ММА);

|

| 4 | Регулятор интенсивности дуги, активный в режиме CC (ММА) |

| 5 | Переключатель режимов сварки |

| 6 | Выключатель питания |

- мобильность;

- отличные сварочные характеристики;

- малый вес оборудования;

- возможность производить автоматическую и полуавтоматическую наплавку порошковыми проволоками, а также выполнять ручную сварку штучным электродом, устойчивое горение дуги, обеспечиваемое высокой частотой тока; легкий розжиг дуги из-за большего значения напряжения холостого хода – 93 В

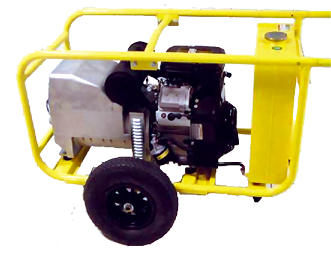

Энергоагрегат PLUTONARC представляет собой генераторный агрегат, специально разработанный для электропитания таких сварочных систем, как, например, PLUTONARC P250 GM и позволяющий с их помощью осуществлять ручную дуговую и механизированную и автоматическую сварку:

Устройство и принцип работы всех энергоагрегатов PLUTONARC и самоходных модулей TRANSHYDRO очень похожи. PLUTONARC 1318 обеспечивает:

- источник питания 400 В, трёхфазный 50 Гц;

- источник питания 230 В, трёхфазный 50 Гц;

- источник питания 230 В, однофазный 50 Гц, вспомогательный.

Генератор PLUTONARC 1318 поставляется с тележкой, рамой-шасси из труб, съёмными носилками, строповым кольцом, на двух колёсах диаметром 400×8.

Размеры и вес

|

Дополнительные приспособления:

В порядке опции поставляется система установки на рельсы, позволяющая легко и быстро доставить генератор PLUTONARC 1318 до места сварочных работ. Пластмассовые ролики с выступающей ребордой обеспечивают изоляцию установки от пути, благодаря чему не нарушается безопасная работа системы сигнализации.

|

Двигатель

Генератор PLUTONARC 1318 имеет двигатель: BRIGGS & STRATTON VANGUARD 31 HP

- 31 л.с., неэтилированный бензин (АИ-92)

- 4-тактный, двухцилиндровый V-образный, воздушное охлаждение, 3000 об/мин

- Электрический запуск

- Диаметр/ход поршня: 85,5×78 мм

- Объём: 895 см3

- Степень сжатия: 8,2:1

- Крутящий момент при 2400 об/мин: 65 Н•м

- Количество моторного масла: 2,3 литра

Электрическая мощность

Генератор вырабатывает мощность:

- 18 кВ•А, трёхфазное 400 В, 50 Гц

- 18 кВ•А, трёхфазное 230 В, 50 Гц

- 7,5 кВ•А, однофазное 230 В, 50 Гц

Выходные розетки защищены автоматическими выключателями.

Достоинства электроагрегата:

- позволяет одновременно получить напряжение 380 и 220 В;

- защита генератора и двигателя от работы на нерасчетных режимах;

- оснащение большим топливным баком с датчиком уровня топлива, вольтметром и выходом 12 В, 10 А для подзарядки аккумуляторных батарей;

- воздушное охлаждение, позволяющее использовать его в широком диапазоне температур (от –35 °С до +45 °С), компактность, удобный подход для проведения периодических регулировок и ТО;

- возможность запуска от электростартера 12 В, либо пусковым шнуром.

Дополнительно усиленная конструкция рамы защищает электроагрегат от значительных динамических нагрузок. Имеется тепловой автомат защиты гене-ратора от перегрузок.

Преимуществами системы TRANSLAMATIC является:

- мобильность – оборудование подвозится к месту проведения напла-вочных работ автомобильным транспортом или трактором; сварочный выпрямитель имеет небольшой вес – 29 кг;

- проведение ремонтных работ без перерыва движения поездов (с ограничением скорости движения до 40 км/час);

- передвижная электростанция, установленная на прицепе или в кузове автомобиля или трактора, позволяет эксплуатировать комплекс в условиях сложного профиля железных дорог.

Программное обеспечение наплавочного автомата имеет 2 основные программы (наплавка рельсов и наплавка крестовин), надежная система кон-троля позволяет осуществить наплавку дефектов рельсов и крестовин с точно-стью до 1,0 мм.

Достигается повышение производительности автоматической наплавки в 2-3 раза по сравнению с ручной и механизированной наплавкой.

Оборудование, составляющее наплавочный комплекс мобильно, компактно и обладает необходимыми техническими характеристиками. Инвертор-ный сварочный выпрямитель Plutonarc P 250 GM обеспечивает сварочный ток до 350 А, энергоагрегат Plutonarc 1318 обеспечивает бесперебойное электроснабжение наплавочного комплекса в пути напряжением 220 и 380 В с потребляемой оборудованием мощностью до 18 кВА, что позволяет проводить ремонт рельсов без перерыва движения поездов и эксплуатировать комплекс во всех климатических зонах Российской Федерации.

Для предварительного подогрева рельса перед наплавкой применяется специальная газовоздушная горелка RAMPE 2 B 5.

Автоматическая наплавка позволяет значительно повысить производительность труда, культуру производства и качество наплавочных работ в путевом хозяйстве железных дорог. Так как процесс является непрерывным, количество дефектов в наплавленном металле и околошовной зоне уменьшается, значительно сокращается расход сварочных материалов, уменьшается время на шлифовальные работы восстановленного наплавкой участка рельса, и, таким образом, сокращается общее время и стоимость ремонта. Кроме того, комплекс оборудования, имеющий независимое энергоснабжение, позволит проводить ре-монтные работы в пути без остановки движения поездов с ограничением скоро-сти движения до 40 км/час.

Автоматическая наплавка позволяет значительно повысить производительность труда, культуру производства и качество наплавочных работ в путевом хозяйстве железных дорог. Так как процесс является непрерывным, количество дефектов в наплавленном металле и околошовной зоне уменьшается, значительно сокращается расход сварочных материалов, уменьшается время на шлифовальные работы восстановленного наплавкой участка рельса, и, таким образом, сокращается общее время и стоимость ремонта. Кроме того, комплекс оборудования, имеющий независимое энергоснабжение, позволит проводить ре-монтные работы в пути без остановки движения поездов с ограничением скоро-сти движения до 40 км/час.Целесообразность применения автоматической наплавки оправдана еще тем, что сварщик не может долгое время вести наплавочные работы в зоне с повышенной температурой, что также сказывается на качестве работы. Кроме того, при наплавке крестовин, сварщик не способен наплавлять параллельные узкие сварочные швы длиной 400-600 мм.

Сергей Бульканов. Страница 1 - 4 из 4

Начало | Пред. | 1 | След. | Конец