TRANSLARAIL самозащитная порошковая проволока для ремонта изношенных элементов верхнего строения пути автоматической электродуговой наплавкой

Сопоставление результатов металлографических исследований и исследований технологических свойств процесса автоматической наплавки позволили определить оптимальные режимы наплавки. Оптимальные режимы технологического процесса автоматической электродуговой наплавки поверхности катания конца рельса приведены в табл. 2, технологические свойства наплавки порошковыми проволоками на оптимальных режимах приведены в табл. 3.

Таблица 2

Режимы автоматической электродуговой наплавки концов рельсов

|

Толщина наплавленного

металла, мм

| Скорость сварки,см/мин |

Шаг наложения

валиков, мм

|

Напряжение

дуги, В

|

Сила

сварочного

тока, А

| |

| по оси Х | по оси Y | ||||

| 2-2,5 | 50 | 50 | 4 |

24-26

|

150-170

|

| 3 | 30 | 30 | 4 | ||

| 3,5 | 50 | 50 | 2 | ||

Примечание: 1) Вылет сварочной проволоки должен составлять 25-30 мм.

2) Конец сварочной проволоки перед наплавкой должен отстоять от поверхности рельса на 5-10 мм.

3) Наплавка ведется на жесткой вольтамперной характеристике с обратной полярностью.

Таблица 3

Технологические свойства наплавки порошковыми проволоками

| Устойчивое

горение дуги | Формирование шва | Разбрызгивание металла | Шлакоотделение |

| удовлетв. | хорошо | хорошо | удовлетв. |

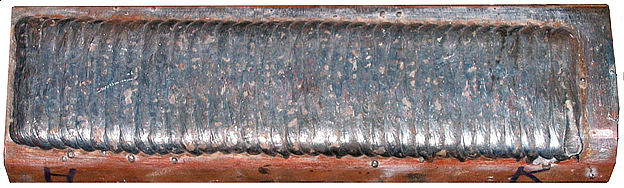

Самый оптимальный режим наплавки, при котором толщина наплавленного металла составит 3 мм: скорость сварки 40-45 см/мин, шаг наложения швов 3 мм, напряжение на дуге 25-26 В, сила сварочного тока 150-170 А.

Лабораторные исследования наплавочной проволоки TRANSLARAIL

Лабораторные исследования наплавочной проволоки TRANSLARAIL, проведенные во ВНИИЖТ, включали, проведение механических испытаний наплавленного металла для определения физико-механических свойств (предел текучести, временное сопротивление, относительное сужение, относительное удлинение, ударная вязкость и твердость), проведение металлографических исследований наплавленного металла, металла ОШЗ и ЗТВ) и определение химического состава наплавленного металла методом спектрального анализа. Результаты исследования химического состава, полученный спектральным методом, в табл. 4. Физико-механические свойства приведены в табл. 5.

Для определения химического состава металла наплавленного порошковой проволокой, проводился его спектральный анализ. На пластину, изготовленную из Ст.3, в 4 слоя наплавляли порошковую проволоку. Затем поверхность наплавленного металла механически обрабатывалась шлифовальным кругом и после методом спектрального анализа определяли его химический состав. Химический состав наплавленного металла и рельсовой стали изготовленной по ГОСТ Р 51685-2000 приведен в табл. 4.

Таблица 4

Химический состав металла наплавленного порошковой самозащитной проволокой

| Марка

проволоки | Химический состав, % | ||||||||

| С | Cr | Si | Ni | Mo | Mn | Al | Fe | V | |

| Translarail | 0,121 | 3,2 | 0,625 | 0,1 | 0,16 | 1,6 | 2,55 | остаток | - |

| 76Ф, К76Ф, Э76Ф | 0,71-0,82 | - | 0,25-0,45 | - | - | 0,75-1,05 | 0,02 | остаток | 0,03-0,15 |

| М76, К76, Э76 | 0,71-0,82 | - | 0,25-0,45 | - | - | 0,75-1,05 | 0,025 | остаток | - |

Для определения физико-механических свойств наплавленного металла изготовили образцы для испытаний на ударный изгиб и на статическое растяжение. На пластины из Ст.3 размером 200х200х20 мм производили наплавку в 6–7 слоев. Высота наплавки составила 18–22 мм. Образцы для испытаний на ударный изгиб изготавливались по типу I ГОСТ 9454-60 размером 55х10х10 мм с U-образной насечкой глубиной 2 мм. Испытания проводились на машине «Амслер» с мощностью копра 30 кгсм. Испытания образцов проводились при температуре +20 °С. Образцы для испытаний на статическое растяжение соответствовали типу III ГОСТ 1497-61 длина 50 мм и диаметр 6 мм. Испытания проводились на машине ЦДМ-10. Физико-механические свойства наплавленного металла и рельсовой стали приведены в таблице 5.

Таблица 5

Физико-механические свойства наплавленного металла и термоупрочненных рельсов ГОСТ Р 51685-2000.

|

Материал

|

Предел

текучести

σ0,2, МПа

|

Временное

сопротивление,

σB,МПа

|

Относительное

удлинение,

δ5, %

|

Относительное

сужение,

Ψ,%

|

Ударная

вязкость KCU,

Дж/см²

|

Твердость,

HB

| |

| Translarail |

465-491

481

|

672-733

699

|

8,4-11,8

10,1

|

9,7-19,0

12,8

|

33,3-52,0

42,1

|

272-299

| |

|

Категория

рельсов

| В | 850 | 1290 | 12,0 | 35,0 | 15,0 | 363-401 |

| Т1 | 800 | 1180 | 8,0 | 25,0 | 25,0 | 341-401 | |

| Т2 | 750 | 1100 | 6,0 | 25,0 | 15,0 | 321-401 | |