Наплавка рельсов

Инженер ГК "CTF"

Наплавка представляет собой процесс наращивания поверхности рельса слоем металла для восстановления правильной геометрической формы головки рельса.

Автоматическая электродуговая наплавка концов рельсов порошковой проволокой имеет ряд преимуществ по сравнению с ручной дуговой наплавкой штучными электродами, а именно: высокая производительность труда, культура производства и качество наплавочных работ. Так как процесс является непрерывным, количество дефектов в наплавленном металле и околошовной зоне уменьшается, значительно сокращается расход сварочных материалов, уменьшается время на механическую обработку восстановленного наплавкой участка и сокращается общее время и стоимость ремонта.

Для автоматической наплавки применяют самозащитную порошковую проволоку TRANSLAREIL диаметром 1,6 мм. Физико-механические свойства металла, наплавленного порошковой проволокой TRANSLAREIL, соответствуют свойствам металла термоупрочненных рельсов.

Электродуговая наплавка рельсов в пути порошковой проволокой выполняется в соответствии с ТИ-ВНИИЖТ СВ - 02/01 «Автоматическая наплавка концов рельсов в пути с использованием сварочного аппарата «ТРАНСЛОМАТИК»».

Наплавочный комплекс ТРАНСЛАМАТИК позволяет восстанавливать автоматической электродуговой наплавкой самозащитной порошковой проволокой старогодные рельсы из мартеновской стали (ГОСТ Р 51685-2000) с изношенными концами и пробоксовками. Ремонту подлежат рельсы, имеющие: выкрашивания и отслоения металла в стыке на поверхности катания в закаленном слое (дефекты 17.1 и 18.1 по НТД/ЦП-1-93); смятие головки рельса в стыке из-за недостаточной прочности металла (дефект 41.1 НТД/ЦП-1-93); пробоксовка рельсов колесами локомотивов (дефект 14 по НТД/ЦП-1-93).

Автоматическая наплавка рельсов производится без остановки движения поездов, с ограничением скорости до 40 км/час.

Перед наплавкой производится шлифовка рельса, до полного удаления дефектов. Контроль на отсутствие дефектов производится цветной капиллярной дефектоскопией.

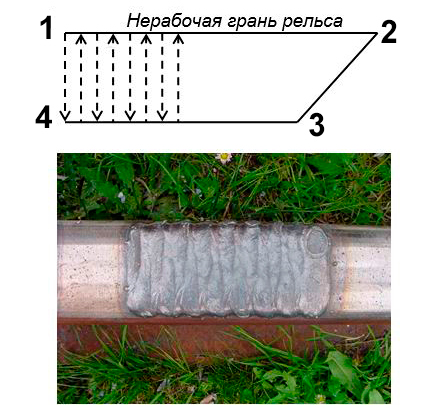

Схема наплавки приведена на рисунке.

Восстановление рельсов автоматической электродуговой наплавкой производится в следующей последовательности:

1 Замер дефекта на поверхности катания рельса.

2 Подготовка оборудования к работе.

3 Удаление дефектного металла шлифовкой.

4 Установка наплавочного автомата на рельс и программирование границ наплавки дефектного участка.

5 Предварительный подогрев наплавляемого участка.

6 Автоматическая электродуговая наплавка заданного участка рельса.

7 Механическая обработка наплавленного металла.

8 Контроль качества восстановленного рельса.

Рельсы разрешается наплавлять только с предварительным подогревом мест наплавки. Для предварительного подогрева головки рельса перед наплавкой применяется специальная газовоздушная горелка RAMPE 2 B 5 работающая на пропан-бутане.

Наплавка рельса производится в один или несколько слоев, в зависимости от глубины дефекта с припуском на механическую обработку не менее 1,0 мм.

Обработка наплавленных рельсов производится абразивным инструментом после их естественного охлаждения, не допуская поджогов.

После наплавки и шлифовке рельсы подвергают контролю по внешнему виду и геометрическим размерам.