TRANSLARAIL самозащитная порошковая проволока для ремонта изношенных элементов верхнего строения пути автоматической электродуговой наплавкой

УДК 621.791.762.92:681.3.06

Основные элементы верхнего строения пути - рельсы, остряки и крестовины стрелочных переводов в процессе эксплуатации испытывают значительные нагрузки, под действием которых происходит их изнашивание и локальные повреждения по поверхности катания. В результате эксплуатационных повреждений ежегодно заменяют большое количество этих элементов на новые. Ежегодно в одиночном порядке заменяют десятки тысяч рельсов в звеньевом пути и вырезают участки рельсов бесстыкового пути, поврежденных выкрашиваниями на концах, пробуксовками и другими дефектами. Это приводит к значительным потерям пропускной способности участков дорог, потерям металла, увеличению эксплуатационных расходов.

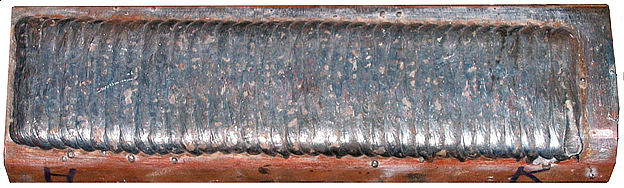

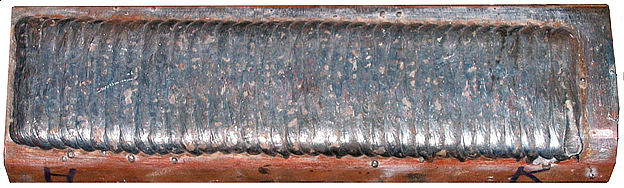

В ходе исследований определялись следующие технологические свойства автоматической наплавки: устойчивое горение дуги, качество формирования сварного шва, разбрызгивание металла. После наплавки образцы рельсов (рис. 1) разрезались на темплеты, на которых проводились металлографические исследования с определением глубины проплавления, усиления сварного шва, структуры наплавленного металла, околошовной зоны, зоны термического влияния, а также наличие в наплавке дефектов в виде пор, несплавлений, трещин и др.

Исследования проводились на образцах рельсов, наплавленных порошковой проволокой с различными скоростями наплавки (10, 30, 50, 70, 100 см/сек) и шагом положения валиков (2, 4, 6, 8 мм). Многоваликовую наплавку выполняли в один слой с перекрытием валиков. На одном образце наплавку выполняли одним валиком в один слой. Результаты металлографических исследований приведены в табл. 1 и на рис. 2 - 6.

Самый оптимальный режим наплавки, при котором толщина наплавленного металла составит 3 мм: скорость сварки 40-45 см/мин, шаг наложения швов 3 мм, напряжение на дуге 25-26 В, сила сварочного тока 150-170 А.

Для определения структуры, распределения твердости по толщине слоя, качества наплавленного металла и зоны термического влияния были проведены металлографические исследования. Исследования проводились на объемнозакаленных рельсах типа Р65, наплавленных автоматизированным способом порошковой проволокой и TRANSLARAIL. Наплавка производилась в один слой, с проведением предварительного подогрева до температуры 400 °С. Наплавку производили по всей ширине поверхности катания образцов рельсов длиной 1,2 м (рис. 7). Перед наплавкой поверхность катания механически обрабатывалась шлифовальной машиной.

Микроисследование наплавленного металла показало, что наплавленный металл плотный состоит из игольчатого сорбита и феррита. Твердость по Виккерсу HV10 274-304, рис. 9.

Выводы.

Микроисследование проводили на оптическом микроскопе «Axiotech-30» при увеличении х100, х200 и х500. Проведен химический анализ наплавленного металла. Результаты приведены в таблице 8.

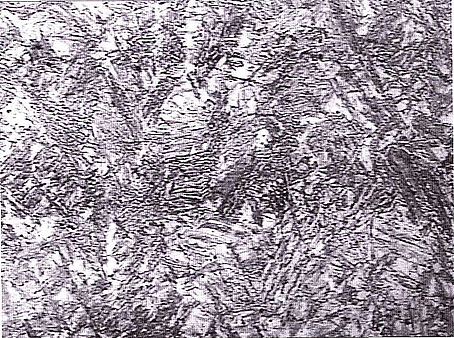

Микроструктура наплавленного металла в верхних слоях состоит из сорбита отпуска с бейнитной ориентировкой. В нижних слоях структура состоит из бейнита с участками троостомартенсита у границы сплавления (твердость по Виккерсу в этих участках НV1О 420). На рис. 14 а,б. и 15 а,б показаны микроструктуры наплавленного металла при увеличении х200 и х500.

Твердость по Бринеллю наплавленного металла НВ 341.

Твердость по Бринеллю наплавленного металла НВ 341.

Результаты механических испытаний приведены в таблице 9 в сравнении с результатами испытаний металла, наплавленного электродом НР-70 и механических свойств закаленных рельсов.

Сравнение данных таблицы 9 показывает, что самофлюсующаяся порошковая наплавочная проволока TRANSLARAIL для углеродистых сталей по прочностным характеристикам находится на уровне отечественного электрода НР-70, а по ударной вязкости превосходит более чем в два раза.

Сравнение данных таблицы 9 показывает, что самофлюсующаяся порошковая наплавочная проволока TRANSLARAIL для углеродистых сталей по прочностным характеристикам находится на уровне отечественного электрода НР-70, а по ударной вязкости превосходит более чем в два раза.

Страница 1 - 6 из 6

Начало | Пред. | 1 | След. | Конец

Инженер ГК "CTF"

Продлить срок службы элементов верхнего строения пути, имеющих местные повреждения (выкрашивания, расслоения, смятие и др.) позволяют технологии ремонта этих дефектов наплавкой.

В настоящее время все большее распространение получает автоматическая электродуговая наплавка изношенных элементов верхнего строения пути сварочным роботом системы TRANLAMATIC с применением специальных самозащитных порошковых проволок марок TRANSLAMANGA и TRANSLARAIL производства французской фирмы CTF – SAURON.

При ремонте рельсов наплавкой существуют трудности вызванные тем, что они изготавливаются из трудносвариваемой высокоуглеродистой рельсовой стали, склонной к образованию холодных трещин и хрупких закалочных структур: мартенсит, тростит и, бейнит.

Самозащитная порошковая проволока марки TRANSLARAIL хорошо себя зарекомендовала при наплавке рельсов в Европе, тем не менее, чтобы применить ее для наплавки отечественных объмнозакаленных рельсов необходимо провести ряд исследований.

Выбор режимов автоматической наплавки.

Для разработки режимов автоматической наплавки изношенной поверхности катания концов железнодорожных рельсов самозащитной проволокой TRANSLARAIL ∅ 1,6 мм использовали сварочный робот TRANSLAMATIC.

Наплавку производили по всей ширине поверхности катания рельсов на образцах длиной 1,2 м. Перед наплавкой поверхность катания обрабатывалась до металлического блеска шлифовальной машиной. Наплавку производили на различных режимах.

Изменение параметров производилось в пределах:

| скорость наплавки по оси «Х», см/мин | от 10 до 100; |

| скорость наплавки по оси «У», см/мин | от 10 до 100; |

| шаг наложения швов, мм | от 2 до 8; |

| сила сварочного тока, А | от 150 до 170; |

| значение напряжения на дуге, В | от 25 до 28; |

| температура предварительного подогрева рельса, °С | 400. |

В ходе исследований определялись следующие технологические свойства автоматической наплавки: устойчивое горение дуги, качество формирования сварного шва, разбрызгивание металла. После наплавки образцы рельсов (рис. 1) разрезались на темплеты, на которых проводились металлографические исследования с определением глубины проплавления, усиления сварного шва, структуры наплавленного металла, околошовной зоны, зоны термического влияния, а также наличие в наплавке дефектов в виде пор, несплавлений, трещин и др.

Рис. 1. Образцы рельсов, наплавленные проволокой TRANSLARAIL на различных режимах.

Таблица 1

Металлографические исследования наплавленного металла

многоваликовая наплавка

Одношовная наплавка

* Примечание: в числителе – min-max значение, в знаменателе – среднее значение.

ОШЗ – околошовная зона

ЗТВ – зона термическоговлияния

Рис. 2в. Микроструктура околошовной зоны (обр. 2. скорость сварки 10 см/мин, шаг наплавки 6 мм), х500.

а

б

Рис. 2. Микроструктура наплавленного металла

(обр. 2. скорость сварки 10 см/мин, шаг наплавки 6 мм), х500.

а – у границы сплавления; б – у поверхности.

а

Рис. 3. Микроструктура наплавленного металла

(обр. 5. скорость сварки 30 см/мин, шаг наплавки 6 мм), х500.

а – у границы сплавления; б – у поверхности.

Рис. 3в. Микроструктура околошовной зоны

(обр. 5. скорость сварки 30 см/мин, шаг наплавки 6 мм), х500

а

б

Рис. 4. Микроструктура наплавленного металла

(обр. 8. скорость сварки 50 см/мин, шаг наплавки 4 мм), х500

а – у границы сплавления; б – у поверхности.

Рис. 4в. Микроструктура околошовной зоны

(обр. 8. скорость сварки 50 см/мин, шаг наплавки 4 мм), х500.

а

Рис. 5. Микроструктура наплавленного металла

(обр. 10. скорость сварки 100 см/мин, шаг наплавки 2 мм), х500

а – у границы сплавления; б – у поверхности.

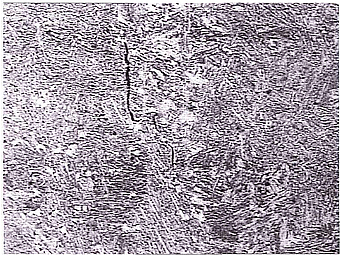

Рис. 5в. Микротрещина с поверхности в наплавленном металле,

(обр. 10. скорость сварки 100 см/мин, шаг наплавки 2 мм), х200.

Рис. 5г. Микроструктура околошовной зоны

(обр. 10. скорость сварки 100 см/мин, шаг наплавки 2мм), х500.

а

б

Рис. 6. Микроструктура околошовной зоны

(обр. 16. скорость сварки 50 см/мин, наплавка в один валик), х500.

Сопоставление результатов металлографических исследований и исследований технологических свойств процесса автоматической наплавки позволили определить оптимальные режимы наплавки. Оптимальные режимы технологического процесса автоматической электродуговой наплавки поверхности катания конца рельса приведены в табл. 2, технологические свойства наплавки порошковыми проволоками на оптимальных режимах приведены в табл. 3.

Таблица 2

Режимы автоматической электродуговой наплавки концов рельсов

|

Толщина наплавленного

металла, мм

| Скорость сварки,см/мин |

Шаг наложения

валиков, мм

|

Напряжение

дуги, В

|

Сила

сварочного

тока, А

| |

| по оси Х | по оси Y | ||||

| 2-2,5 | 50 | 50 | 4 |

24-26

|

150-170

|

| 3 | 30 | 30 | 4 | ||

| 3,5 | 50 | 50 | 2 | ||

Примечание: 1) Вылет сварочной проволоки должен составлять 25-30 мм.

2) Конец сварочной проволоки перед наплавкой должен отстоять от поверхности рельса на 5-10 мм.

3) Наплавка ведется на жесткой вольтамперной характеристике с обратной полярностью.

Таблица 3

Технологические свойства наплавки порошковыми проволоками

| Устойчивое

горение дуги | Формирование шва | Разбрызгивание металла | Шлакоотделение |

| удовлетв. | хорошо | хорошо | удовлетв. |

Самый оптимальный режим наплавки, при котором толщина наплавленного металла составит 3 мм: скорость сварки 40-45 см/мин, шаг наложения швов 3 мм, напряжение на дуге 25-26 В, сила сварочного тока 150-170 А.

Лабораторные исследования наплавочной проволоки TRANSLARAIL

Лабораторные исследования наплавочной проволоки TRANSLARAIL, проведенные во ВНИИЖТ, включали, проведение механических испытаний наплавленного металла для определения физико-механических свойств (предел текучести, временное сопротивление, относительное сужение, относительное удлинение, ударная вязкость и твердость), проведение металлографических исследований наплавленного металла, металла ОШЗ и ЗТВ) и определение химического состава наплавленного металла методом спектрального анализа. Результаты исследования химического состава, полученный спектральным методом, в табл. 4. Физико-механические свойства приведены в табл. 5.

Для определения химического состава металла наплавленного порошковой проволокой, проводился его спектральный анализ. На пластину, изготовленную из Ст.3, в 4 слоя наплавляли порошковую проволоку. Затем поверхность наплавленного металла механически обрабатывалась шлифовальным кругом и после методом спектрального анализа определяли его химический состав. Химический состав наплавленного металла и рельсовой стали изготовленной по ГОСТ Р 51685-2000 приведен в табл. 4.

Таблица 4

Химический состав металла наплавленного порошковой самозащитной проволокой

| Марка

проволоки | Химический состав, % | ||||||||

| С | Cr | Si | Ni | Mo | Mn | Al | Fe | V | |

| Translarail | 0,121 | 3,2 | 0,625 | 0,1 | 0,16 | 1,6 | 2,55 | остаток | - |

| 76Ф, К76Ф, Э76Ф | 0,71-0,82 | - | 0,25-0,45 | - | - | 0,75-1,05 | 0,02 | остаток | 0,03-0,15 |

| М76, К76, Э76 | 0,71-0,82 | - | 0,25-0,45 | - | - | 0,75-1,05 | 0,025 | остаток | - |

Для определения физико-механических свойств наплавленного металла изготовили образцы для испытаний на ударный изгиб и на статическое растяжение. На пластины из Ст.3 размером 200х200х20 мм производили наплавку в 6–7 слоев. Высота наплавки составила 18–22 мм. Образцы для испытаний на ударный изгиб изготавливались по типу I ГОСТ 9454-60 размером 55х10х10 мм с U-образной насечкой глубиной 2 мм. Испытания проводились на машине «Амслер» с мощностью копра 30 кгсм. Испытания образцов проводились при температуре +20 °С. Образцы для испытаний на статическое растяжение соответствовали типу III ГОСТ 1497-61 длина 50 мм и диаметр 6 мм. Испытания проводились на машине ЦДМ-10. Физико-механические свойства наплавленного металла и рельсовой стали приведены в таблице 5.

Таблица 5

Физико-механические свойства наплавленного металла и термоупрочненных рельсов ГОСТ Р 51685-2000.

|

Материал

|

Предел

текучести

σ0,2, МПа

|

Временное

сопротивление,

σB,МПа

|

Относительное

удлинение,

δ5, %

|

Относительное

сужение,

Ψ,%

|

Ударная

вязкость KCU,

Дж/см²

|

Твердость,

HB

| |

| Translarail |

465-491

481

|

672-733

699

|

8,4-11,8

10,1

|

9,7-19,0

12,8

|

33,3-52,0

42,1

|

272-299

| |

|

Категория

рельсов

| В | 850 | 1290 | 12,0 | 35,0 | 15,0 | 363-401 |

| Т1 | 800 | 1180 | 8,0 | 25,0 | 25,0 | 341-401 | |

| Т2 | 750 | 1100 | 6,0 | 25,0 | 15,0 | 321-401 | |

Рис. 7. Наплавка образцов рельсов порошковыми

проволоками для металлографических исследований.

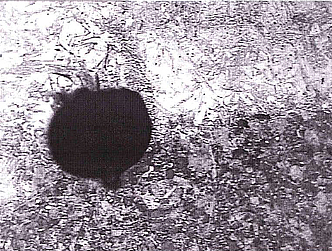

Для проведения металлографических исследований были наплавлены образцы рельсов, Для исследований вырезали поперечные образцы из характерных мест наплавки (краевых и середины). Микроисследование проводили на оптическом микроскопе «Аxiotech-30». Травление образцов осуществляли 4% азотной кислотой. Макроисследование образцов, вырезанных из рельса, наплавленного порошковой проволокой «Translarail» показало, что наплавленный металл многоваликовый выполнен в один слой с перекрытием валиков. Толщина наплавленного металла 3,0 – 3,5 мм, глубина зоны термического влияния (ЗТВ) – 6,0 мм. Макротрещин в наплавленном металле и ЗТВ не обнаружено, рис. 8.

Рис. 8. Макрошлиф наплавленного металла, выполненного

порошковой проволокой «Translarail».

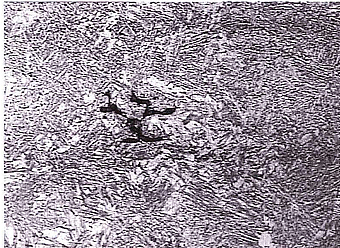

У границы сплавления наплавленного металла с основой обнаружены две микропоры и одна горячая микротрещина, распространяющаяся по междендритному пространству. Рис. 10.

В околошовной зоне хрупких закалочных структур не обнаружено, микроструктура от мелкодисперсного сорбита и феррита (HV10 294-333) до сорбита закалки (HV10 339-348), рис. 11.

Микротрещин и других дефектов в околошовной зоне не обнаружено.

Рис. 9. Микроструктура металла, наплавленного порошковой проволокой «Translarail», х400.

Рис. 10. Микротрещина в наплавленном металле. х100.

Рис. 11. Микроструктура околошовной зоны. х400.

Проведенные исследования показали, что:

1. Оптимальными режимами наплавки, при котором толщина наплавленного металла составит 3 мм являются: скорость сварки 40-45 см/мин, шаг наложения швов 3 мм, напряжение на дуге 25-26 В, сила сварочного тока 150-170 А.

2. Структура наплавленного металла, основного металла ОШЗ и ЗТВ благоприятна, характеризуется отсутствием хрупких закалочных составляющих и дефектов в виде пор, трещин, несплавлений и др.

3. Химический состав металла, наплавленного порошковой проволокой отличается от химического состава рельсовой стали, что естественно. В тоже время процентное содержание легирующих элементов примерно такое же, как у наплавочных материалов, предназначенных для наплавки рельсов, других производителей.

4. Значения физико-механических свойств: предел текучести – 481 МПа, временное сопротивление – 699 МПа, относительное сужение – 12,8%, твердость 272-299 НВ значительно ниже свойств металла рельсов.

5. Необходимо изменить химический состав порошковой проволоки TRANLARAIL таким образом, чтобы значения свойств основного металла соответствовали свойствам объемнозакаленного рельса ГОСТ Р 51685-2000.

По результатам проведенных лабораторных исследований была проведена модификация химического состав порошковой проволоки TRANLARAIL после чего проведены ее лабораторные исследования.

Испытания наплавленного металла проводили в соответствии со стандартными методиками исследований механических свойств по ГОСТ 6996, 9454, 1497. При электродуговой наплавке применен инверторный источник сварочного тока.

Режимы наплавки порошковой проволоки SAURON TRANSLARAIL приведены в таблице 7.

Таблица 7

Режимы наплавки.

| Сила тока, А | Напряжение, В | Род тока | Полярность |

| 150- 170 | 24-26 | постоянный | обратная |

При данном режиме наплавки горение дуги стабильное, отделяемость шлака - хорошая, разбрызгивание металла - минимальное.

Металлографические исследования.

Металлографическое исследование качества наплавленного металла и ЗТВ проводилось на темплете рельса типа Р65. Длина наплавленного участка 100 мм. Количество наплавленных слоев — 2. Наплавка самофлюсующейся порошковой проволокой TRANSLARAIL проводилась с предварительным подогревом рельса до 400 С°.

Для металлографических исследований вырезали по два продольных и два поперечных образца из конца и начала наплавки.

На рис. 12 представлена схема вырезки образцов для металлографических исследований из наплавленного металла.

Рис. 12. Схема вырезки образцов для металлографических исследований

Макроисследование продольных и поперечных образцов показало, что толщина наплавленного металла составляет 6,0 — 7,0 мм. Глубина зоны термического влияния 4,0 — 7,0 мм. Макротрещин и макропор в наплавленном металле и зоне термического влияния не обнаружено.

Микроисследование показало, что микроструктура основного металла рельсовой стали состоит из сорбита и феррита, рис. 13

Таблица 8

Химический состав металла наплавленного модимицированной порошковой самозащитной проволокой

|

Марка

проволоки

| Химический состав, % | ||||||||

| С | Cr | Si | Ni | Mo | Mn | Al | Fe | V | |

| Translarail | 0,195 | 0,834 | 0,304 | 2,8 | 0,479 | 1,38 | 3,15 | остаток | - |

Рис. 13. Микроструктура основного металла, х500.

Микроструктура наплавленного металла в верхних слоях состоит из сорбита отпуска с бейнитной ориентировкой. В нижних слоях структура состоит из бейнита с участками троостомартенсита у границы сплавления (твердость по Виккерсу в этих участках НV1О 420). На рис. 14 а,б. и 15 а,б показаны микроструктуры наплавленного металла при увеличении х200 и х500.

Из шести просмотренных образцов в наплавленном металле обнаружена одна технологическая микротрещина в нижнем, краевом слое наплавленного металла (рис. 16а) и микронадрыв в нижнем слое наплавленного металла, образовавшийся, по-видимому, из-за попадания оставшегося шлака в процессе наплавки, рис. 16б. Следует отметить, что в нижнем слое наплавленного металла имеются микропоры, расположенные вблизи границы сплавления наплавленного металла с основой, рис.16в.

В околошовной зоне хрупких закалочных структур не обнаружено, структура мелкодисперсная и состоит из сорбита, троостосорбита и феррита, рис. 17.

В околошовной зоне и на границе оплавления имеются оплавления границ зерен в виде микронадрывов, рис. 18.

Были проведены замеры твердости по Виккерсу дорожкой, через 0,5 мм с поверхности наплавленного металла до основного металла рельсовой стали. Результаты приведены в таблице 8.

а

б

Рис. 14. Микроструктура наплавленного металла, х200.

а — в верхних слоях; б — в нижних слоях.

а

б

Рис. 15. Микроструктура наплавленного металла, х500.

а в верхних слоях; б — в нижних слоях.

а

б

в

Рис. 16. Дефекты в наплавленном металле, х200.

а — микротрещина в нижнем слое;

б — микронадрыв в нижнем слое;

в — пора на границе сплавления.

Рис. 17. Микроструктура околошовной зоны, х500.

Рис. 18. Микронадрывы в околошовной зоне и на границеоплавления,х200.

Таблица 8

Результаты замера твердости.

Результаты свидетельствуют, что значения твердости согласуются с выявленными структурами.

Из проведенных металлографических исследований можно заключить, что качество наплавленного металла и зоны термического влияния удовлетворительное.

Механические свойства наплавленного металла.

Для оценки механических свойств проведена многослойная наплавка самофлюсующейся порошковой проволокой TRANSLARAIL на пластину из Ст.3 размером 200х180х20 мм по ГОСТ 6996-66. Длина наплавки 150 мм, ширина 80 мм, количество слоев 12. Из наплавленного металла изготовлены образцы для испытаний на статический изгиб 4 штуки, в соответствии с ГОСТ 1497-84 и ударный изгиб — 5 штук, в соответствии с ГОСТ 9454-78. На рис .18 представлен образец с наплавленным металлом после механической обработки.

Рис. 19. Вид наплавленного металла.

Таблица 9

Механические свойства.

В результате проведенных лабораторных исследований наплавленного металла установлено, что самофлюсующаяся порошковая проволока TRANSLARAIL обладает достаточно высоким комплексом механических свойств и не уступает свойствам материалов, применяемых на железных дорогах Российской федерации.

По результатам исследований данный материал можно рекомендовать для восстановления элементов верхнего строения пути из углеродистых сталей.

Широкое использование для ремонта изношенных концов рельсов автоматической электродуговой наплавки самозащитной порошковой проволокой TRANSLARAIL позволит добиться: высокого и стабильного качества ремонта рельсов наплавкой; повышения производительности труда за счет сокращения основного времени наплавки; снижения физической нагрузки на сварщика и уменьшения воздействия на него вредных факторов; экономить время и материалы и уменьшить трудоемкость последующей обработки для сложного профиля дефекта.

Страница 1 - 6 из 6

Начало | Пред. | 1 | След. | Конец